Se ti sei mai seduto al tavolo di un ristorante che dondolava su e giù, versando vino dal bicchiere, sai quanto può essere scomodo un pavimento ondulato.

Ma nei magazzini con scaffalature alte, nelle fabbriche e negli impianti industriali, la planarità e il livellamento del pavimento (FF/FL) può essere un problema decisivo, influenzando le prestazioni stesse dell’edificio per l’uso previsto. Anche nelle normali case ed edifici commerciali, un pavimento non piatto può compromettere le prestazioni, creando problemi con i rivestimenti dei pavimenti e causando potenzialmente situazioni pericolose.

La planarità, ovvero quanto il pavimento si adatta alla pendenza specificata, è diventata una specifica importante nella costruzione. Fortunatamente, i moderni metodi di misurazione possono rilevare problemi di livellamento e planarità in modo più accurato dell’occhio umano. I metodi più recenti ci consentono di farlo quasi istantaneamente; ad esempio, mentre il calcestruzzo è ancora lavorabile e può essere riparato prima che si indurisca. I pavimenti più piatti sono ora più raggiungibili, più veloci e più facili che mai. È il risultato dell’improbabile connubio tra cemento e computer.

I vantaggi della planarità:

Tornando ai magazzini con scaffalature alte, un pavimento irregolare non può sostenere adeguatamente uno scaffale alto 20 metri con tonnellate di roba sopra. Potrebbe rappresentare un pericolo mortale per le persone che lavorano con esso o che passano di lì. Uno sviluppo più recente nei magazzini, i transpallet pneumatici, dipende ancora di più da pavimenti piatti e livellati. Questi dispositivi azionati manualmente possono sollevare carichi di pallet fino a 750 libbre, sostenendo tutto quel peso su un cuscino di aria compressa, in modo che una persona possa spingerlo a mano. Per funzionare correttamente richiede un pavimento estremamente piatto e uniforme.

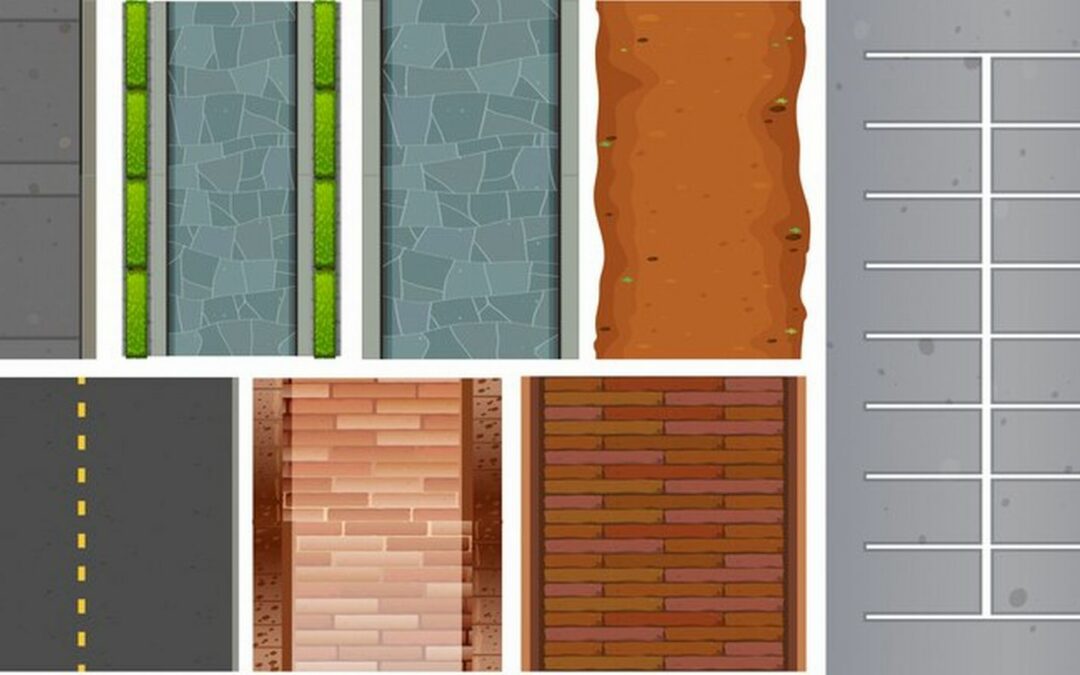

La planarità è essenziale anche per qualsiasi lastra che verrà ricoperta con un materiale di rivestimento del pavimento rigido come pietra o piastrelle di ceramica. Anche i rivestimenti flessibili come le piastrelle in vinile composito (VCT) hanno problemi con pavimenti irregolari, che tendono a sollevarsi o staccarsi completamente, il che può creare pericoli di inciampo, cigolii o vuoti sottostanti dove l’umidità derivante dal lavaggio del pavimento può accumularsi e favorire la crescita di muffe e batteri . Vecchio o nuovo, è meglio un pavimento piatto.

Il pavimento infestato :

Le ondulazioni in una lastra di cemento possono essere appiattite eliminando i punti più alti, ma il fantasma dell’onda può continuare a infestare il pavimento. Lo vedi a volte nei magazzini: pavimenti piuttosto piatti ma che appaiono ondulati sotto le luci al sodio ad alta pressione. Se un pavimento in cemento è destinato a essere lasciato a vista, ad esempio progettato per essere tinto e lucidato, è fondamentale avere una superficie continua dello stesso materiale in cemento. Riempire i punti bassi con una copertura non è un’opzione, perché non corrisponderà. L’unica altra opzione è eliminare i punti alti.

Ma la molatura di una lastra può cambiare il modo in cui cattura e riflette la luce. Una superficie di calcestruzzo è composta da sabbia (aggregato fine), roccia (aggregato grosso) e pasta di cemento. Quando viene posizionata la lastra bagnata, il processo di spatolatura spinge i pezzi più grossolani di aggregato più in profondità sotto la superficie, con aggregato fine, pasta di cemento e lattime concentrati nella parte superiore. Ciò accade sia che la superficie sia assolutamente piana sia che sia curva in modo piuttosto sensuale.

Quando macini 1/8 metri dalla parte superiore, rimuovi le parti fini e il lattime, il materiale polveroso e inizi a esporre la sabbia in una matrice di pasta di cemento. Macina ulteriormente ed esponi rocce in sezione trasversale, l’aggregato più grande. Se si macina solo nei punti più alti, quelle aree mostreranno sabbia e roccia, strisce di aggregato esposto che immortalano quei punti alti, alternate a strisce di pasta di cemento liscia non macinata dove si trovavano i punti bassi.

La superficie originale ha una colorazione diversa rispetto allo strato di 1/8 o 1/4 metri più in basso e potrebbe riflettere la luce in modo diverso. Le strisce di colore più chiaro sembreranno punti alti, con strisce più scure tra di loro che appariranno come avvallamenti, il “fantasma” visivo dell’ondulazione rimossa con la smerigliatrice. Il cemento macinato è solitamente più poroso della superficie originale spatolata, quindi anche le strisce probabilmente risponderanno in modo diverso ai coloranti e alle macchie, rendendo difficile porre fine all’infestazione colorandolo. Se non appiattisci le onde durante la finitura del calcestruzzo, potrebbero tornare a perseguitarti.

Piattezza della vecchia scuola:

Per decenni, il metodo standard per controllare FF/FL è stato il metodo del bordo dritto da 10 pollici. La riga veniva appoggiata sul pavimento e, se c’erano degli spazi vuoti sotto di essa, ne veniva misurata l’altezza. La tolleranza tipica era 1/8 pollici. Questo sistema di misurazione completamente manuale era lento e poteva essere abbastanza impreciso poiché due persone spesso misurano la stessa altezza in modo diverso. Ma quello era il metodo stabilito e i suoi risultati dovevano essere accettati come “abbastanza buoni”. Negli anni ’70 ciò non era più sufficiente.

L’avvento dei magazzini a scaffalature alte, ad esempio, ha reso la precisione FF/FL molto più importante. Nel 1979, un metodo numerico per valutare queste proprietà del pavimento è stato sviluppato da Allen Face, un sistema comunemente indicato come numeri di planarità del pavimento, o più formalmente come sistema di numerazione dei profili dei pavimenti Face.

Un profilo di profiler:

Si è inoltre sviluppato uno strumento per misurare le proprietà del pavimento, un “profilatore di pavimenti” il cui nome commerciale è The Dipstick. Il sistema numerico e il metodo di misurazione sono stati la base per il metodo di prova standard ASTM E1155 per determinare i numeri di planarità del pavimento FF e di livellamento del pavimento FL . Un profiler è uno strumento manuale con cui un operatore cammina sul pavimento, rilevando punti dati ogni 12 metri. Potrebbe, in teoria, profilare un pavimento di dimensioni infinite (se avessi una quantità infinita di tempo per attendere i tuoi numeri FF/FL). È più accurato del metodo del righello e rappresenta l’inizio della moderna misurazione della planarità.

Tuttavia, i profiler presentano limitazioni distinte. Da un lato possono essere utilizzati solo su calcestruzzo indurito. Ciò significa che qualsiasi deviazione dalle specifiche deve essere corretta come callback. I punti più alti possono essere eliminati, i punti più bassi possono essere riempiti con una copertura, ma è tutto un lavoro correttivo, costa denaro all’appaltatore concreto e costa tempo al progetto. Inoltre, la misurazione stessa è un processo lento, che richiede ulteriore tempo, e viene solitamente eseguita da uno specialista di terze parti, aggiungendo ulteriori costi.

Il mondo moderno:

La scansione laser ha cambiato la ricerca della planarità e della livellabilità del pavimento. Sebbene il laser stesso risalga agli anni ’60, il suo adattamento alla scansione dei cantieri edili è relativamente recente. Lo scanner laser utilizza un raggio di luce strettamente focalizzato per misurare la posizione di tutte le superfici riflettenti attorno ad esso, non solo il pavimento ma una cupola di punti dati a quasi 360° intorno e sopra e sotto lo strumento. Individua ogni punto nello spazio tridimensionale. Se la posizione dello scanner è stata legata a una posizione assoluta (come i dati GPS), quei punti possono essere individuati come luoghi specifici sul nostro pianeta. I dati dello scanner possono essere integrati nel modello BIM (Building Information Model). Può essere utilizzato per un’ampia varietà di esigenze, come misurare la stanza o persino crearne un modello computerizzato. Per la conformità FF/FL, la scansione laser presenta numerosi vantaggi rispetto alla misurazione meccanica. Uno dei più grandi è che può essere eseguito mentre il calcestruzzo è ancora fresco e lavorabile.

Lo scanner registra da 300.000 a 2.000.000 di punti dati al secondo e in genere funziona da uno a 10 minuti, a seconda della densità delle informazioni. Funziona così rapidamente che i problemi di planarità e livellamento possono essere individuati immediatamente dopo la rasatura e possono essere corretti prima che la lastra si solidifichi. In genere: rasatura, scansione, nuova rasatura se necessario, nuova scansione, nuova rasatura se necessario, tutto in pochi minuti. Niente più macinazione e riempimento, niente più richiami. Consente agli addetti alla finitura del calcestruzzo di produrre un pavimento piatto e livellato fin dal primo giorno. Il risparmio in termini di tempo e costi può essere significativo.

Flusso di lavoro manuale:

Dal regolo alla profilatrice allo scanner laser, la scienza della misurazione della planarità dei pavimenti è giunta alla terza generazione; chiamiamolo Flatness 3.0. L’invenzione del profilatore ha rappresentato un salto di qualità in termini di precisione e dettaglio dei dati del pavimento rispetto al righello da 10 metri. Lo scanner laser non solo aumenta ulteriormente la precisione e i dettagli, ma rappresenta anche un diverso tipo di salto quantico. Sia il profilatore che lo scanner laser sono in grado di raggiungere il livello di precisione richiesto dalle odierne specifiche dei pavimenti. Tuttavia, la scansione laser alza l’asticella, rispetto ai profilatori, in termini di velocità di misurazione, dettaglio delle informazioni, tempestività e utilità del risultato. Un profiler effettua misurazioni dell’elevazione utilizzando un inclinometro, un dispositivo che misura l’angolo rispetto al livello. Il profilatore è una scatola con due piedini sul fondo, esattamente a 12 metri di distanza, e una lunga maniglia in modo che l’operatore possa tenerla stando in piedi. La velocità del profilatore è limitata alla velocità di uno strumento manuale.

L’operatore cammina in linea retta lungo la lastra, spostando il dispositivo di 12 metri alla volta, spesso coprendo una distanza circa uguale alla larghezza della stanza ad ogni corsa. Sono necessarie più esecuzioni in due direzioni per accumulare il campionamento statisticamente significativo che soddisfa i requisiti minimi di dati dello standard ASTM. Il dispositivo effettua una misurazione dell’angolo verticale ad ogni passo e converte tali angoli in variazioni di elevazione. Il profilatore ha anche una limitazione temporale: può essere utilizzato solo dopo che il calcestruzzo si è indurito.

La profilazione del pavimento viene solitamente eseguita da un servizio di terze parti. Camminano per terra e consegnano un rapporto il giorno successivo o più tardi. Se il rapporto mostra problemi di elevazione che non rientrano nelle specifiche, è necessario risolverli. Naturalmente, con il cemento indurito, le opzioni di fissaggio sono limitate alla molatura o al riempimento con una copertura, presupponendo che non sia destinato al cemento a vista decorativo. Entrambi i processi possono comportare giorni di ritardo. E poi, il pavimento dovrà essere nuovamente profilato per documentare la conformità.

Velocità della luce:

Gli scanner laser funzionano più velocemente. Misurano alla velocità della luce. Uno scanner laser utilizza i riflessi della luce laser per localizzare tutte le superfici visibili che lo circondano. Prende punti dati nell’intervallo di 0,1 – 0,5 metri l’uno dall’altro (una densità di informazioni molto più elevata rispetto alla serie limitata di campioni da 12 pollici del profiler).

Ogni punto dati dello scanner rappresenta una posizione nello spazio tridimensionale, che può essere visualizzata su un computer, proprio come un modello 3D. La scansione laser raccoglie così tanti dati che una visualizzazione può sembrare quasi una fotografia. Se lo si desidera, tali dati possono creare non solo una mappa di elevazione del pavimento ma una rappresentazione dettagliata dell’intera stanza. A differenza di una fotografia, può essere ruotata per visualizzare lo spazio da qualsiasi angolazione. Può essere utilizzato per effettuare misurazioni precise dello spazio o per confrontare le condizioni as-built con disegni o modelli di costruzione. Tuttavia, nonostante l’enorme densità di informazioni, lo scanner è veloce e registra fino a 2 milioni di punti al secondo. L’intera scansione richiede in genere solo pochi minuti.

Il tempo è più del denaro:

Il tempo può essere più del denaro. Quando si posiziona e si rifinisce il calcestruzzo bagnato, il tempismo è tutto. Influisce sulla qualità permanente della lastra. Inoltre, il tempo necessario affinché il pavimento sia completato e pronto per il traffico può modificare i tempi di molti altri processi in cantiere. Quando viene posizionato un nuovo pavimento, l’aspetto in tempo quasi reale delle informazioni della scansione laser ha un impatto enorme sul processo di ottenimento della planarità. FF/FL può essere valutato e fissato nel miglior punto possibile nella costruzione del solaio: prima che la soletta si indurisca. Ciò ha una serie di effetti benefici. Innanzitutto, si elimina l’attesa per il completamento del pavimento con i lavori di ristrutturazione, il che significa che il pavimento non ostacolerà il resto della costruzione.

Se si vuole validare il pavimento con un profilatore, bisogna prima attendere l’indurimento della lastra, poi programmare il servizio di profilatura per venire in cantiere a misurarlo, e infine attendere il rapporto ASTM E1155. Quindi è necessario attendere che eventuali problemi di planarità vengano risolti, quindi pianificare nuovamente la profilazione e attendere un nuovo report. La scansione laser avviene durante il posizionamento della lastra, i problemi vengono risolti durante la finitura del calcestruzzo. La conformità della lastra può essere scansionata non appena si indurisce e il rapporto può essere completato lo stesso giorno. La costruzione può continuare.

La scansione laser ti consente di scendere a terra il prima possibile. Crea inoltre una superficie in calcestruzzo con maggiore consistenza e integrità. Una lastra che viene resa piana e livellata mentre è ancora lavorabile avrà una superficie più uniforme di una che deve essere livellata o livellata tramite riempimento. Avrà un aspetto più consistente. Avrà una porosità più uniforme su tutta la superficie, il che potrebbe influenzare la risposta a rivestimenti, adesivi e altri trattamenti superficiali. Se la superficie viene levigata per la colorazione e la lucidatura, l’aggregato sarà esposto in modo più uniforme su tutto il pavimento e la superficie probabilmente risponderà in modo più coerente e prevedibile alle operazioni di colorazione e lucidatura.

Come appaiono le informazioni:

Quando uno scanner raccoglie milioni di punti dati, non sono altro che punti nello spazio 3D. Il software di scansione come Rithm for Navisworks è responsabile della presentazione di tali dati in modalità utilizzabili. Può mostrarti la stanza come punti dati, che vengono scansionati non solo per la loro posizione, ma anche per l’intensità (luminosità) del riflesso e il colore della superficie, quindi la vista assomiglia a una fotografia. Tuttavia, puoi ruotare la vista e vedere lo spazio da qualsiasi angolazione, girovagare al suo interno come un modello 3D e persino effettuare misurazioni. Per scopi FF/FL, una delle visualizzazioni più popolari e utili è la mappa termica, che mostra il pavimento in vista in pianta. Gli alti e i bassi sono presentati come colori diversi (a volte chiamati immagini a falsi colori) con, ad esempio, il rosso che rappresenta i punti alti e il blu che rappresentano i bassi.

Puoi effettuare misurazioni precise dalla mappa termica, consentendoti di individuare esattamente i punti corrispondenti sul pavimento reale. Se la scansione rivela problemi di planarità, la mappa termica è un modo rapido per trovarli e risolverli ed è la visualizzazione preferita per l’analisi FF/FL in loco. Il software può anche creare una mappa di contorno, una serie di linee che rappresentano diverse elevazioni del pavimento, simili alle mappe topografiche utilizzate da geometri ed escursionisti. Le mappe dei contorni sono utili per l’esportazione in programmi CAD, che tendono ad essere compatibili con i dati di tipo disegno. Ciò potrebbe essere particolarmente utile in una ristrutturazione o ammodernamento di uno spazio esistente.